مراحل طراحی پلنیوم باکس: از نیازسنجی تا اجرا

پلنیوم باکس یا جعبه توزیع هوا قطعه ی نهایی در لاین اصلی کانال هواساز در روند توزیع هوا به شمار می رود. طراحی صحیحِ آن تأثیر زیادی بر راحتی صوتی، صرفهجویی انرژی، توزیع متوازن هوا و عمر مفید سیستم دارد. مراحل زیر راهنمایی جامع برای طراحی پلنیوم باکس است:

۱. نیازسنجی و تعیین مشخصات اولیه

میزان جریان هوا (Airflow / CFM یا m³/h): نخست باید بدانیم که چه میزان هوا باید از پلنیوم باکس عبور نماید تا کل محیط به صورت متناسب تهویه گردد. معمولاً این عدد از مشخصات دستگاه هواساز، فنکویل، داکت اسپلیت و جزییات مربوطه حاصل می گردد.

میزان سرعت جریان هوا: سرعت جریان هوای ورودی و خروجی باید به میزانی باشد که نویز کمتر ایجاد گردد و افت فشار ناچیز باشد.

مساحت محیط نصب و دیزاین معماری: محل تعبیه پلنیوم باکس میتواند سقف کاذب در نظر گرفته شود، یا دیوار یا فضای محدود دیگر. ابعاد فضا، ارتفاع، مسیر کانالها و دسترسی به نگهداری باید بررسی گردند.

۲. محاسبه سایز پلنیوم باکس

مقاطع ورودی و خروجی: سایز کانال یا مجرایی که به پلنیوم متصل میگردد و دریچههای خروجی باید بطور دقیق محاسبه شوند تا پلنیوم بتواند آنها را تحت پوشش قرار دهد.

عمق و عرض باکس: عمق باکس باید به حدی باشد که جریان هوا بتواند بطور متوازن توزیع شود و ایجاد گردابه یا اغتشاش هوا نگردد. عرض و طول نیز باید برای دریچههای خطی یا اسلوت مناسب در نظر گرفته شود.

محاسبه دقیق افت فشار: با افزایش سایز و طول مسیر، افت فشار بیشتر می گردد؛ لذا لازم است محاسبات افت فشار انجام یابد و ابعاد طوری سایز شوند که افت فشار در حد قابل قبول باقی بماند.

۳. انتخاب متریال و عایقبندی

متریال: معمولاً از ورق گالوانیزه به دلیل مقاومت به خوردگی و قیمت مناسب برای ساخت پلنیوم باکس استفاده می شود. در برخی موارد از استنلس استیل یا آلومینیوم استفاده میگردد.

ضخامت ورق: ضخامت ورق به تناسب ابعاد، فشار هوا و شرایط محیطی انتخاب می گردد تا انعطافپذیری کم و استحکام بالا بوجود آید.

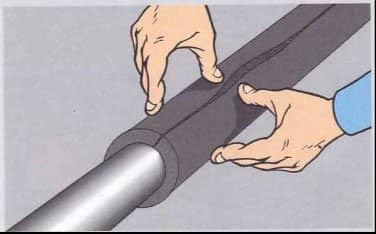

عایق بندی حرارتی و صوتی: به خصوص در محیطهای حساس به صدا یا تغییرات دما، استفاده از عایق صوتی و حرارتی الزامی است. عایق میتواند از جنس الاستومری، فایبرگلاس یا مصالح دیگر باشد.

۴. طراحی نقشه و مدل اولیه

مدل سهبعدی یا طراحی CAD: برای پیشبینی وضعیت عبور هوا، اندازهگیری دقیق و تطبیق با سازههای موجود، طراحی با نرمافزارهای تخصصی بسیار تعیین کننده است.

تعیین ورودی و خروجیهای هوا : تعداد و محل قرارگیری دریچهها و معابر ورودی باید طوری باشد که توزیع هوا متوازن و مناسب صورت پذیرد. فاصلهها بین ورودی و خروجی ها باید استاندارد تعیین گردد.

۵. ساخت نمونه اولیه و برش قطعات

برش ورق: برش دقیق ورقها بر اساس نقشه می گیرد و باید تمیز انجام پذیرد تا اتصالات دقیقتر و عایقبندی منتج به راندمان بالا در تهویه گردد.

مونتاژ اولیه: اتصالات فلزی، جوش یا پیچها و درزگیرها باید طوری صورت پذیرد که اتصالاتی محکم و بدون نشت هوا ایجاد شود.

۶. چکاپ عملکرد و ارزیابی

تست توزیع هوا: پس از نصب نمونه اولیه، توزیع هوا در نقاط مختلف محیط دریچه بررسی گردد که آیا هوا در همه نواحی به طور متوازن خارج میگردد یا خیر.

محاسبه افت فشار و سرعت هوا: اطمینان حاصل گردد که سرعت جریان هوا مناسب است و افت فشار در حد منطقی می باشد.

بررسی میزان نویز یا لرزش: بررسی گردد آیا نویز یا لرزش غیرمطلوبی در سیستم وجود دارد یا خیر.

۷. مرحله تولید نهایی و نصب

ساخت قطعات نهایی با کیفیت بالا: کاربرد ورق و عایق مناسب، اتصالات دقیق و مقاوم و نیز جوش استاندارد جزو مراحل نهایی ساخت هست.

حمل و نقل و حفاظت: در زمان جابجایی قطعات به محل نصب، مراقبت از آسیبهای فیزیکی و خمیدگی ورق الزامیست.

تعبیه در محل با رعایت استاندارد: نصب باید طوری صورت گیرد که پلنیوم به کانالها و دریچهها بدون نشتی متصل گردد و در فضای مناسب با زیرسازی و کاربرد ساپورت مناسب انجام پذیرد.

تنظیمات نهایی: تعبیه ی پلنیوم در محل مربوطه، تنظیمِ عملکردِدریچهها، درزگیری و اطمینان از عملکرد مناسب جزو مراحل نهایی در این موضوع می باشد.

نکات کلیدی و اشتباهات رایجی که باید از آنها دوری کرد

ساخت ابعاد خیلی کوچک که موجب افت فشار بالا و نویز میشود.

عدم عایقبندی مناسب که باعث اتلاف انرژی، رطوبت میشود.

کاربرد اتصالات ضعیف که موجب نشت هوا از درزها می گردد.